在追求碳中和的全球背景下,第二代生物炼制技术将农业废弃物转化为可持续航空燃料(SAF)和生物基化学品被视为关键路径。然而,木质纤维素中顽固的纤维素-半纤维素-木质素复合体,使得酶解糖化成为整个转化链条中最耗能、最昂贵的环节。传统同步糖化发酵(SSF)工艺虽能缓解产物抑制,却因发酵微生物与纤维素酶的最适条件差异(pH 4.5-5.0 vs 5.0-6.0,50°C vs 30-37°C)导致效率折衷。更棘手的是,现代商业纤维素酶配方中添加的溶胀多糖单加氧酶(LPMO)需要特定氧化还原条件和辅助因子,使得SSF工艺中的"终末糖化"步骤难以控制。

近日,美国国家可再生能源实验室(NREL)的研究团队在《Biotechnology for Biofuels and Bioproducts》发表的研究中,开发了革命性的连续酶解(CEH)系统。该系统采用脱乙酰机械精炼(DMR)预处理玉米秸秆——这种低温低压碱法预处理技术可避免酸预处理导致的糖降解和设备腐蚀问题。通过10 kDa截留分子量的聚醚砜(PES)膜实现原位糖产物移除,研究人员在200 mL搅拌池反应器中实现了酶用量减半仍达100%葡萄糖转化率的突破。

关键技术方法包括:

1) 采用DMR预处理玉米秸秆(10%固含量);

2) 商业纤维素酶Cellic ® CTec3-HS的脱盐处理与分子量分级;

3) 搅拌池-膜过滤耦合系统设计(50°C,pH 4.8);

4) 高效液相色谱(HPLC)监测糖化动力学;

5) 低分子量酶辅助因子回添实验。

研究结果

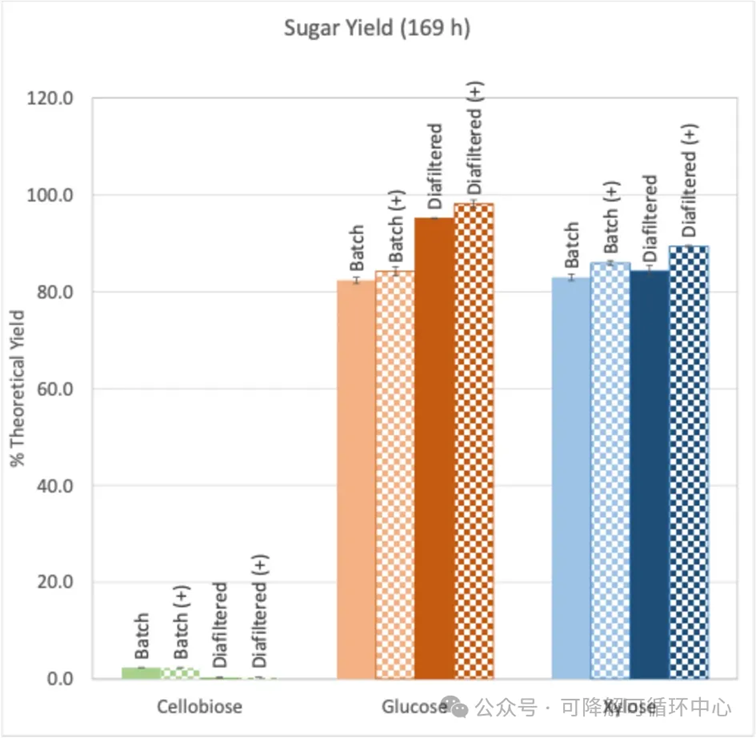

20 mL离心管实验首次验证CEH原理:通过周期性超滤移除糖产物,使CTec3-HS在5 mg蛋白/g葡聚糖负载下,葡萄糖转化率从批次的82.3%提升至95.2%。添加含LPMO辅因子的低分子量组分后,转化率进一步升至98.1%。值得注意的是,连续处理使纤维二糖积累量从>2%降至<0.5%,证实减轻了终产物抑制。

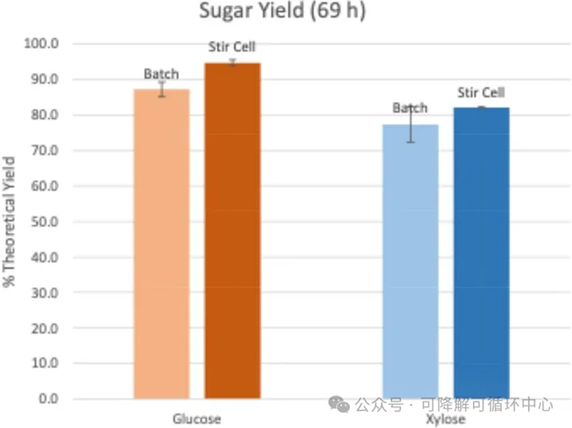

为了测试更连续的酶解操作,将酶解过程从20毫升管式反应器扩大到200毫升搅拌槽。

-

5 mg蛋白/g葡聚糖负载下,69小时糖化即达95%葡萄糖转化率,较批次处理(77%)提升显著

-

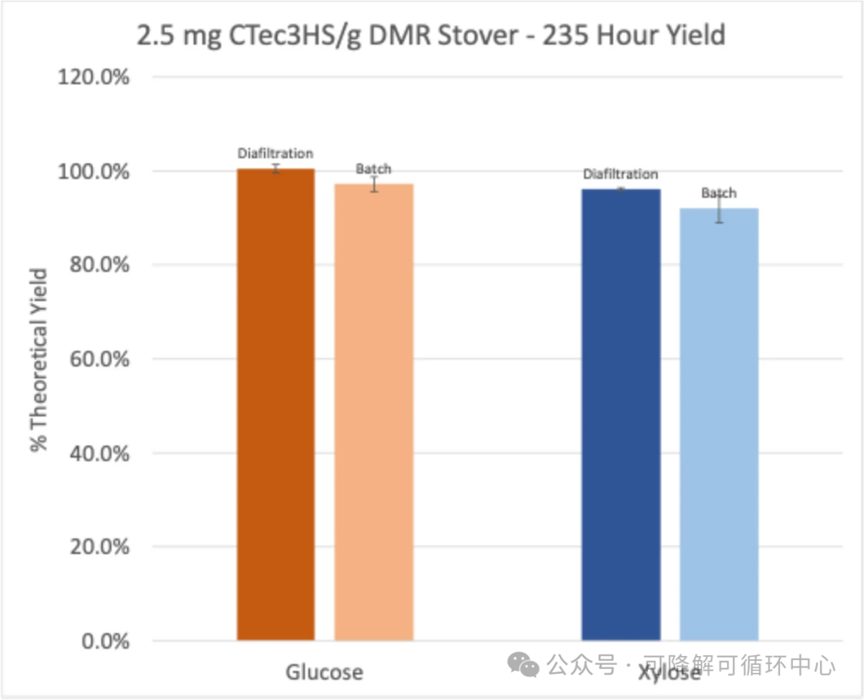

2.5 mg蛋白/g葡聚糖(行业平均用量的50%)延长反应至235小时,最终葡萄糖/木糖转化率分别达100%和96%,较批次处理(97%/92%)仍具优势

讨论与意义

该研究通过CEH技术实现了三重突破:

1) 解除SSF工艺对发酵微生物的依赖,使酶解可在50°C最优条件下进行;

2) 膜过滤系统保留酶-底物复合体,使酶利用率提升50%;

3) 产生高纯度糖流与木质素副产物,支持"糖库(Sugar Depot)"概念——即生物炼制厂可灵活生产终端产品或中间体。

总体而言,本研究旨在通过创新方法革新第二代生物精炼厂可溶性澄清生物质糖与不溶性富木质素流的生产工艺。通过这项创新技术克服同步糖化发酵(SSF)等现有工艺的局限性,有望显著降低生产成本并提升生物精炼厂的整体效率。这一技术突破是推动可再生能源广泛应用及生物材料可持续生产的关键一步,标志着酶促水解技术领域取得重大进展。